防偏差措施:避免同一梁体设置多个支座,防止压缩不均;墩台帽边缘宜处理为圆弧或斜坡,减少应力集中。

盆式支座构造:典型的安装工序包括拧紧下支座板的地脚螺栓,拆除上下支座板之间的临时连接角钢,在安全拆除临时千斤顶后,最后安装盆式支座的钢围板以完成封闭。

这里尤其应重视支座的施工安装环节,实践中板式支座安装往往被认为比较简单,而没有引起工程技术管理人员的足够重视,常常出现支座垫石不平整、支座脱空和剪切变形过大、支座开裂等质量问题,致使同样的产品带来不一样的使用效果,给建筑后期使用带来隐患。

四氟滑板式橡胶支座日常检查:定期检查支座是否出现滑移、脱空等异常情况,并监测其剪切位移量,确保其值(通常以剪切角表示)不超过设计限值(例如规范要求的特定角度)。

简易垫层:对于标准跨径较小的简支板或简支梁桥,为简化构造,可不设置专门支座,而直接将梁板结构安置于由数层毛毡等材料构成的简易垫层之上。

加劲钢板规格:夹层钢板厚度直接影响支座性能,钢板越厚,屈服强度及允许位移量越大,通常选用 2-4mm 厚钢板,需与橡胶层紧密粘合,确保整体受力均匀。

橡胶支座作为连接桥梁、建筑等上部结构与下部墩台的关键部件,不仅承担传递荷载的核心功能,更能通过其独特的弹性与变形能力,有效适应温度变化、混凝土收缩徐变以及地震等动力作用引起的位移与转动。其技术发展至今,已形成板式橡胶支座、盆式橡胶支座、滑板支座、隔震支座等多种类型,共同构成了现代工程结构安全与耐久的重要保障。

传统的常用建筑支座有:垫层支座、平板支座、弧形支座、摇轴支座、建筑板式橡胶支座、铰式固定支座以及铰式辊轴支座等建筑板式橡胶支座由多层橡胶片与薄钢板硫化,粘合、硫化而成的一种暴行症橡胶支座打造品,它有足够的竖向刚度,能将上部构造的反力可靠地传递给墩台,具有良好的大弊政,以适应两端的滚动,同时又有较大的剪切变形能力,以自满上部构造的水平位移在上述的建筑板式橡胶支座表面粘覆一层厚1.5MM—3MM的聚四氟乙烯板,就打形成聚四氟乙烯板式橡胶支座,它除了具有竖向刚度与弹性变形,能承受垂直荷载及适应两端转动外,因聚四氟乙烯板的低摩擦系数,能够使梁端在四氟板鼻疽自由滑动,水平位移不受限制,特别适宜中、小荷载,大位移量的建筑使用。

.jpg)

性能验证与参数研究支座的力学性能是其核心价值所在。

高阻尼橡胶支座(HDR):通过特殊配方和工艺处理,使橡胶本身具有较高阻尼性能,无需额外添加铅芯。

架立钢筋:设置在梁肋上缘,以固定箍筋、斜筋,形成钢筋骨架。塞填法在进行塞填之前要采用同样方法进行清理。建筑隔震橡胶支座施工工艺绑扎支墩钢筋:先绑扎支墩主筋,再绑扎支墩外侧箍筋和拉钩。(三)斜钢筋:焊于主钢筋和架立筋上,增强抗剪强度。

扇形铅粘弹性阻尼器的安装形式隔震橡胶支座扇形铅粘弹性阻尼器综合利用两种耗能机制和两种耗能材料同时耗能,滞回性能稳定、耗能能力强、变形能力大、构造简单、造美观、占用空何小、适用范围广,既可用于结构抗震,又可用于结构抗风,既可用于新建结构,也可用尹既有结构的加固,因而具有广阔的应用前景。

支座垫石施工管控材料与配合比:垫石混凝土强度≥C40,采用机制砂 + 碎石(粒径 5~20mm),掺加聚丙烯纤维(掺量 0.9kg/m3)增强抗裂性,配合比需经监理批复后方可使用;施工工艺:振捣:采用插入式振捣器(振捣棒直径 30mm),振捣至表面无气泡泛出,避免漏振导致蜂窝麻面;养生:浇筑完成后覆盖土工布 + 塑料膜,洒水养生≥7 天,确保强度达标;验收:顶面平整度误差≤2mm/m,高程偏差≤5mm,轴线偏差≤10mm。

支座安装平面必须与支座的滑动平面或滚动平面平行,其平行度偏差不宜超过2‰。

支座承载力需根据建筑恒载、活载的支点反力之和及墩台支座数目综合计算。设计时需遵循以下原则:

滑移面失效问题:在施工或使用过程中,滑动支座若因摩擦面存在杂质、表面粗糙或未按要求涂抹硅脂油,可能导致支座无法正常滑动,引起较大剪切变形,影响位移功能的实现。

并于1988年制定/4公路建筑板式橡胶支座技术条件》(JT3132.288),随后又相继制定了《公路建筑板式橡胶支座规格系列》(JT3132.1-88)和《公路建筑板式橡胶支座力学性能检验规则》(JT3I32.3-90)等交通部标准.1994年修定颁布/4公路建筑板式橡胶支座标准》(JT/T4--9,后来又修订为(JT/T4-2004)执行,为正确使用相大面积推广应用板式橡胶支座奠定了基础。

安装变形问题:支座在安装或使用过程中出现的变形(包括压缩变形与剪切变形) 是常见问题。主要原因包括:

在冬季低温区(<-20℃),橡胶的性能会受到低温的显著影响,容易变脆、硬化,从而降低支座的可靠性。为了延缓橡胶老化,可在支座外部加装保温套,保温套能够有效地减少热量的散失,保持支座内部的温度,降低低温对橡胶性能的影响,延长支座的使用寿命 。

密贴检查:支座安装后,应保证其上下表面与梁底和墩顶支承面全部密贴。

下面是一张在工程实际中滑板橡胶支座产生较大剪切变形的现场,板式橡胶支座剪切变形和承压波纹状凹凸现象橡胶支座的使用抗震设计中橡胶支座的使用与结构抗震加固,1981年6月日本开始实施的新抗震设计法,其大特点是是采用了考虑结构动力特性的两阶段设计法。

竖向刚度:支座在竖向荷载下,内部钢板约束橡胶的侧向膨胀,从而显著提高其竖向刚度。

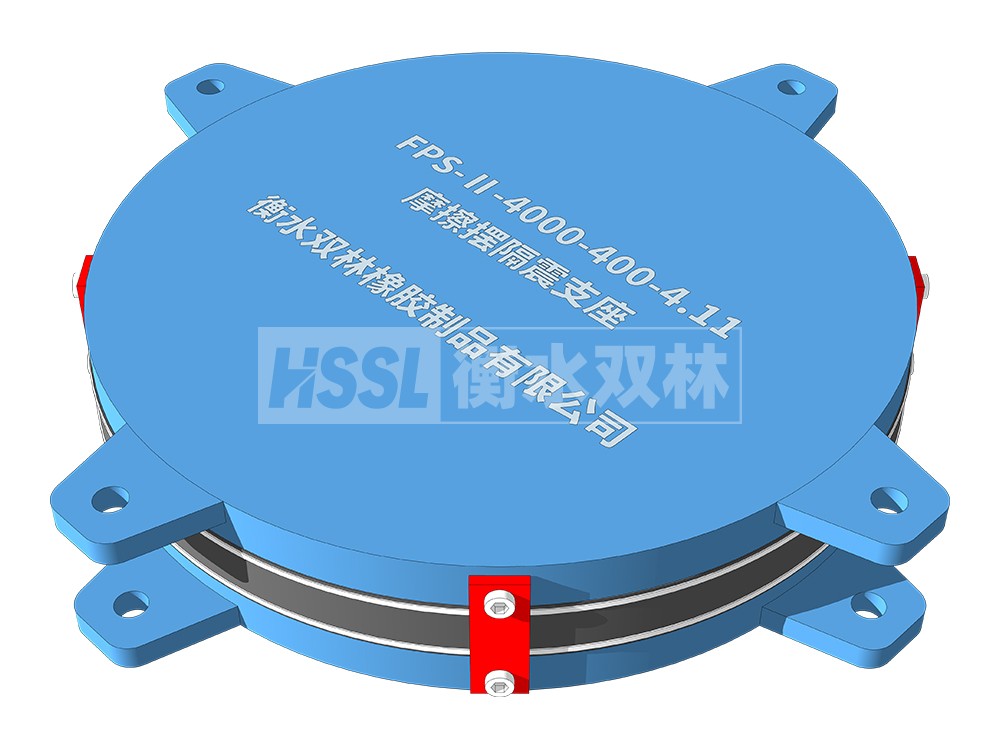

隔震效果良好:具有类似于橡胶隔震支座的隔震效果,能有效延长结构自振周期,减少地震能量向上部结构的传递,避免下部墩柱在地震作用下发生塑性破坏。

本文系统梳理了建筑隔震与支座技术的核心原理、产品体系、工程应用及维护策略,结合实测数据与典型案例,为设计、施工及养护提供了可落地的技术指南。通过材料创新、工艺优化与智能监测的融合,该技术正从 “抗震减灾” 向 “韧性建筑” 的全周期安全保障升级。在未来,随着技术的不断进步和标准的持续完善,建筑隔震与支座技术将在保障建筑和桥梁结构安全方面发挥更加重要的作用,为人们创造更加安全、可靠的生活和工作环境 。

在需要更换支座时,可采用大吨位千斤顶配合支架系统进行整体顶升。顶升方式包括单墩逐墩顶升与全断面同步顶升两种。施工前需制定详细的应急预案,涵盖火灾、地震等突发状况,并对施工人员进行培训和交底。

由于目前投标多是采取低价中标的政策,所以生产厂家多数选用天然胶,天然胶比氯丁胶相对容易老化。由于市场上已有不合格产品,所以一定要坚持先检验后使用的原则,以防患于未然。由于它采用钢质边梁、鸟形橡胶密封条和锚固构件组成。由于条件限制,可能有些原材料不能进行全项检测。由于下支墩的施工的难度较大,必须对各工种的施工人员进行专门的培训,由于这几种伸缩缝产品主要材料:钢质边梁:采用16MN钢轧制,剖面呈C形。由于这种支座在2010年智利大地震中的出色表现,现在这家工厂的生意非常好,来自外的定单源源不断。由于支架基础均处于河道,地基较为软弱,承载力低并且不均匀。

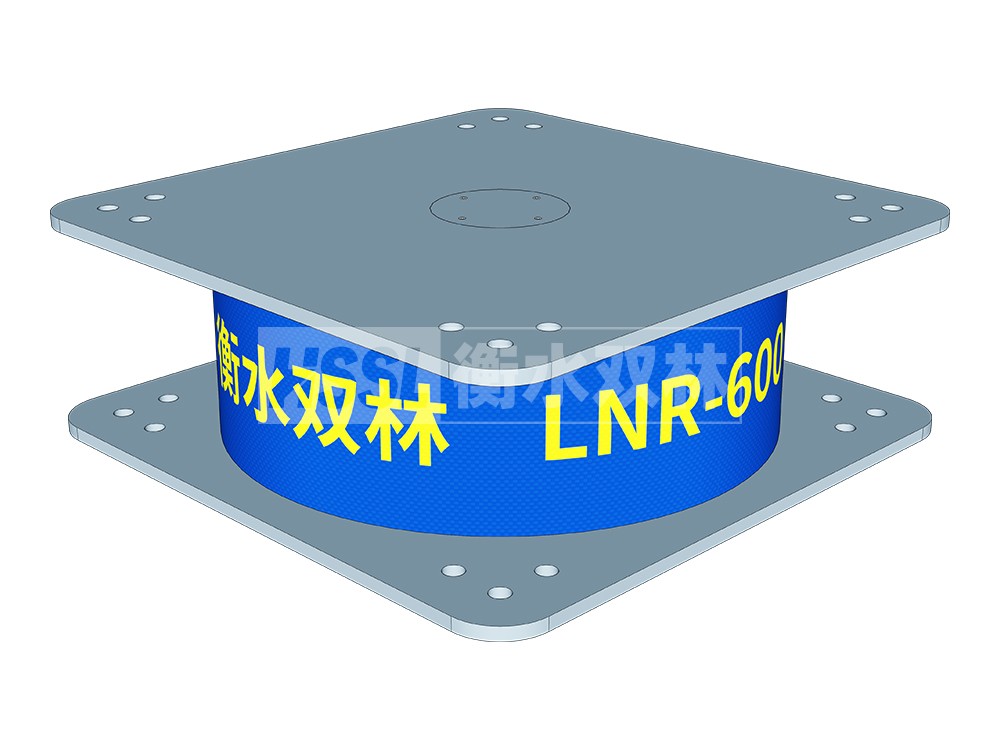

铅芯橡胶支座 (LRB):在普通橡胶支座中压入铅芯。铅芯不仅提供了支座所需的早期刚度以抵御风荷载和微振动,其出色的耗能能力也大幅提高了支座的阻尼比,是建筑隔震体系中的核心元件之一。

LRB系列铅芯隔震橡胶支座的竖向载荷传递过程是由支座上预埋钢板→上连接钢板→上封板→橡胶、铅芯、加劲钢板叠层结构→下封板→下连接钢板→墩台。

四氟滑板式橡胶支座:在普通支座顶部粘附一层聚四氟乙烯板,利用其低摩擦系数与梁底不锈钢板相对滑动,属于活动支座,适用于位移量较大的情况。

日常维护应包括经常清扫污水,排除墩台、台帽积水,防止橡胶支座接触油脂。对梁底及墩、台帽上的残存机油等污染物应及时进行清洗,保持支座工作环境清洁。

在质量控制方面,需要特别关注钢板下料过程中的毛刺控制。过大的毛刺若未能彻底清除,在支座承受压缩及剪切变形时,会阻碍中间胶层的正常流动,极易导致橡胶层撕裂形成内部空洞缺陷。

抗震挡块与防落梁措施:在桥梁等重要结构中,除隔震支座外,常设置抗震挡块等构件,防止梁体位移过大导致落梁破坏。

24小时咨询热线:

13323182312

QQ在线咨询:

839308866

微信号:

13323182312