问题调整:若安装后发现标高或位置需要微调,可顶起梁端,在支座底板与垫石间灌注环氧树脂砂浆进行调整。

矩形、圆形四氟板式橡胶支座的应用分别与普通板式橡胶支座相同。矩形固定型支座宜采用支座短边与顺桥向平行布置,当建筑横向尺寸受限时,可采用支座长边沿纵桥向布置。矩形四氟板式橡胶支座的应用矩形普通板式橡胶支座相同。矩形支座短边应与顺桥向平行放置。具体进行二环快速路高架桥桥体结构安全设计时,专门提出了如何预防超重车的问题。具有承载能力大、水平位移量大、转动灵活等特点,适用于支座承载力为1000KN以上的大跨径建筑。具有低的磨擦系数、承载能力大、变形小,耐磨耗、抗腐蚀能力强。具有构造简单、安装方便、节省钢材、价格低廉、养护简便、易于更换等特点。具有重大历史、科学、艺术价值或者重要纪念意义的建设工程;具有足够大的水平变形能力储备,以确保在强震作用下不会出现失稳现象。具有足够的耐久性,至少大于建筑物的设计基准期。具有足够柔的水平刚度,保证建筑物的基本周期延长5-0秒所有。

聚四氟乙烯板式橡胶支座是由普通板式橡胶支座上粘接一层厚1.5MM-3MM的聚四氟乙烯板而成;除具有普通板式橡胶支座的竖向刚度与弹性变形,能承受垂直荷载及适应梁端转动外,因四氟乙烯与梁底不锈钢板间的低摩擦系数(μ≤0.06)可使建筑上部构造的水平位移不受限制。

橡胶垫隔震(以隔震橡胶支座为核心)通过支座的弹性变形与耗能特性实现减震,具有以下优势:隔震橡胶支座可通过铅芯、高阻尼橡胶等材料的耗能作用,吸收地震能量;支座的剪切变形可适应建筑的水平位移,减少上部结构的地震响应,即使上部结构存在质心偏心(如各层质心不重合导致的扭转反应),隔震层也能有效削弱这种偏心效应。

建筑支座作为连接上下部结构的重要媒介,其技术发展水平直接影响整体结构的安全性与耐久性。随着新型支座不断涌现,未来应在标准化设计、精细化施工和全生命周期维护等方面进一步探索,以满足现代建筑结构对性能、经济与安全的多重要求。

质量控制理念:盆式橡胶支座工程中,设计是确保工程质量的前提,材料是确保工程质量的物质基础,施工过程控制是关键环节,三者缺一不可。

盆式橡胶支座:由钢盆与橡胶块组合而成,具备更高的承载能力和位移适应性,广泛用于大跨桥梁与重要建筑。其设计通常包括防尘围板,以减少灰尘侵入,延长使用寿命。安装时需准确定位、调平,并采用环氧砂浆灌注底板与基础之间的缝隙,确保力的有效传递。

以公路 T 形梁桥(桥面宽≥10m)为例,支座布置需结合墩台刚度差异设计:固定墩:设置 1 个固定支座(限制纵、横向位移),相邻支座设为 “横向可动、纵向固定” 的单向活动支座;活动墩:设置 1 个纵向活动支座(与固定墩固定支座对应,释放纵向位移),其余均设双向活动支座(释放纵、横向位移);桥台:因横向刚度大,仅需在 1 个桥台上设定向活动支座(限制纵向、释放横向),其余设双向活动支座。

.jpg)

影响隔震工程直接造价的因素很多,主要包括:工程所在场地、抗震设防类别、烈度;结构方案、形式(框架、砌体)、建筑层数、面积;是否有地下室;设计技术水平,施工技术水平;隔震层设计;特殊用途等.按四川汶川等地区2009年重建的2-4层隔震建(学校,医院等)平均统计如下:.隔震层增加造价部分:橡胶隔震支座:+140~170元/平方米(建筑面积)支礅及顶部梁板:+20~35元/平方米隔震层管线及施工成本:+10~13元/平方米隔震层设计成本:+10~12元/平方米建筑隔震橡胶支座标准、《GB20688.3-2006》建筑隔震橡胶支座标准等相关标准和各地应用实例,都可以说明隔震橡胶支座是目前建筑、房屋等建筑减震的技术产品。

支座底面与顶面的钢垫板需采用环氧砂浆或高强无收缩砂浆埋置密实,确保垫板与支座接触面平整密贴。采用塞尺检查缝隙,支座四周缝隙不得超过 0.3mm,超出时需通过研磨垫板或补充砂浆调平,避免局部受力集中。

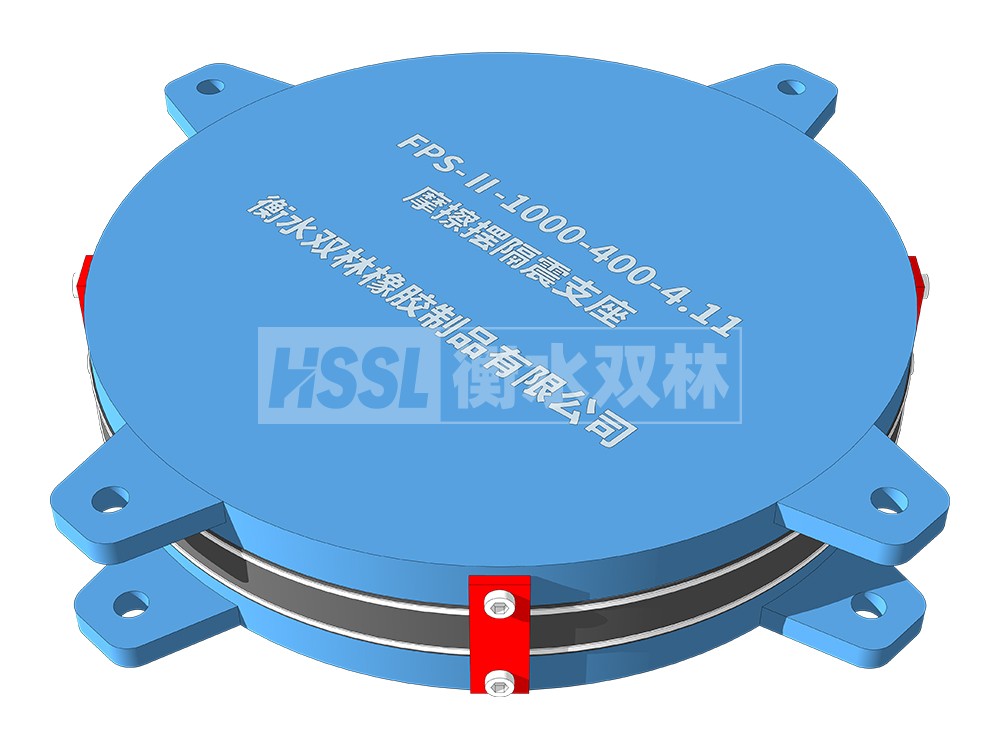

摩擦摆支座(FPS):利用球面滑动摩擦原理,允许建筑物在水平方向上有位移,从而减小地震冲击力。

外观检查:橡胶层是否开裂、鼓包,钢板是否锈蚀,支座是否偏压、脱空;性能检测:摩擦系数(四氟板式)、竖向压缩变形(≤15% 设计值),超标需预警。

配方与成分:专业的橡胶配方鉴定与成分分析,是优化产品性能、缩短研发周期、进行产品改性和降低成本的关键。同时,它能有效解决生产中的“喷霜、粘辊、吐白、硫化时间不理想”等工艺问题。

核心优势:该类型支座不仅技术性能优良,更具有构造简单、价格低廉、无需定期养护、易于更换替换、缓冲隔震效果明显以及建筑高度低等显著优点。

抗震挡块与防落梁措施:在桥梁等重要结构中,除隔震支座外,常设置抗震挡块等构件,防止梁体位移过大导致落梁破坏。

耗能能力:通过内部材料的变形和摩擦,有效消耗地震能量。

普通板式橡胶支座(GJZ矩形板式橡胶支座GYZ圆形板式橡胶支座)与四氟乙烯滑板式橡胶支座(GYZF4圆形四氟滑板式橡胶支座,GJZF4矩形四氟板式橡胶支座)普通板式橡胶支座(GJZ系列、GYZ系列)依靠自身的剪切变形来适应梁体的伸缩位移。

在建筑工程设计中,结构经济性优化是一个关键环节,对于采用隔震技术的建筑而言,这一优化过程更为复杂且重要。以砌体结构为例,通过对多个实际工程案例的分析发现,当按规范增加 1 - 2 层时,隔震建筑的造价与抗震建筑基本持平 。这是因为虽然隔震技术在前期需要投入一定的成本用于设置隔震支座和相关构造,但随着建筑层数的增加,上部结构所承受的地震作用通过隔震层的有效隔离而大幅减小,从而在结构设计上可以适当降低构件的尺寸和配筋要求,在一定程度上弥补了隔震技术带来的额外成本,使得整体造价保持相对稳定 。

铅芯橡胶支座工作原理:此类支座不仅能可靠承受结构物的垂直荷载与水平力,其核心阻尼元件——铅芯,在结构发生变形时能产生滞回阻尼,通过自身的塑性变形有效吸收并耗散地震等动力输入能量。同时,橡胶部分则为结构提供必要的弹性恢复力,帮助结构复位。

工程应用与耐久性要求:典型应用区域:我国云南省作为地震频发省份(位于板块边缘),是减隔震技术应用最广泛的地区,公共建筑(医院、学校、体育馆)已普遍采用隔震设计,符合地方相关规定;

局部承压处理:在安装T型建筑时,若橡胶支座宽度小于梁底宽度,必须在支座与梁底之间加设尺寸大于支座的钢筋混凝土垫块或厚钢板作为过渡层,以此扩大承压面积,避免支座局部应力集中,形成不均匀受压。

在需要更换隔震支座时,由于支座在上部荷载作用下存在压缩量,顶升过程中会产生自然反弹。为控制这一风险,可采用上下法兰板用钢板焊接的固定方式,减少楼板顶升位移量,确保混凝土结构安全。

球型支座:其转动机制通过一个平面与球冠形的钢衬板对磨实现,与盆式支座功能相似,但通常具有更灵活的转动性能。

盆式橡胶支座:将承压的橡胶块放置在钢制盆腔内,通过橡胶的三向受压状态提供更高的承载能力,适用于大跨径桥梁。

.jpg)

由于橡胶支座的顶部为球冠状,底部有半圆形圆环或者四氟板,具有很好的板式橡胶支座与四氟乙烯滑板式橡胶支座的特点,因此在工作时能够既有效地适应建筑支点的转角位移需要,又能保证上部结构的荷载能有效地传递给下部结构,又可避免支座的边缘固偏心受力大容易破坏和脱空现象的发生。

针对夏季高温与地震叠加产生的力叠加问题,需在设计阶段充分考虑温度应力与地震力的组合作用,选择适配的支座类型(如高阻尼橡胶支座),并搭配阻尼装置、限位装置等辅助构件,提升结构对叠加力的抵御能力。

试验还表明铅芯橡胶支座不仅在大应变存在着小应变滞回特性,而且在小应变也存在着小应变滞回特性,目前现有的铅芯橡胶支座恢复力模型中都没有考虑加载时程基础上的应变滞回特性,因此铅芯橡胶支座这一特性在隔震建筑特别是高层或超高层隔震建筑设计中应该引起注意。

当隔震支座因老化、损伤需更换时,需解决 “顶升过程中支座反弹” 问题:因支座在长期荷载下存在压缩量(通常 2mm-5mm),顶升时会自然反弹,可能增加楼板位移量、损伤混凝土结构;应对措施:更换前将支座上下法兰板用两块 Q235 钢板(厚度 10mm-12mm)对称焊接固定,限制反弹位移,待新支座安装到位后拆除焊接钢板。

施工记录与监测:对于铅芯橡胶支座等重要部件,应做好详尽的安装过程施工记录。在上部结构后续施工中,建议每完成一层,就对橡胶支座的竖向变形进行一次观测,以监控其长期行为。

普通橡胶支座:由橡胶层和钢板交替叠合而成,通过橡胶的弹性变形来吸收地震能量。

橡胶支座水平刚度受橡胶性能、形状系数、压剪条件影响,仅当满足以下条件时,可按剪切情况计算 K_H:形状系数:S?≥15,S?≥5;受力状态:竖向压应力≥15MPa,设计剪切应变≤350%;材料参数:橡胶剪切模量按实测值(天然橡胶 23℃时约 0.8MPa,高阻尼橡胶约 1.5MPa)。计算公式:K_H = (G×A)/t(G 为橡胶剪切模量,A 为支座承压面积,t 为橡胶层总厚度)。

滑板支座安装前,需依据相关规范用棉丝蘸取丙酮或酒精擦拭摩擦表面,确保表面洁净无杂质;同时将支座储油槽内注满指定型号的硅脂润滑油,减少滑移摩擦损耗。

24小时咨询热线:

13323182312

QQ在线咨询:

839308866

微信号:

13323182312